Kaizen toiminnan jako eri segmentteihin (Pentti Enlund)

Julkaisi PASI JULKUNEN /

Kaizen-menetelmä perustuu jatkuvaan kehittämiseen organisaation kaikilla tasoilla. Johdon strategiset muutokset, tiimien laatupiirit ja yksilölliset aloitteet luovat yhdessä systemaattisen kehityskulttuurin. Aloitejärjestelmä varmistaa, että parannusideat muuttuvat konkreettisiksi teoiksi, joilla saavutetaan tehokkuutta, säästöjä ja parempaa työympäristöä. Ehkä suurin onnistumisen salaisuus on siinä, että aloitejärjestelmä on systemaattisesti johdettu eikä kellu pakollisena pahana delegoituna laatuorganisaatioon ilman johdon aitoa sitoutumista sen johtamiseen.

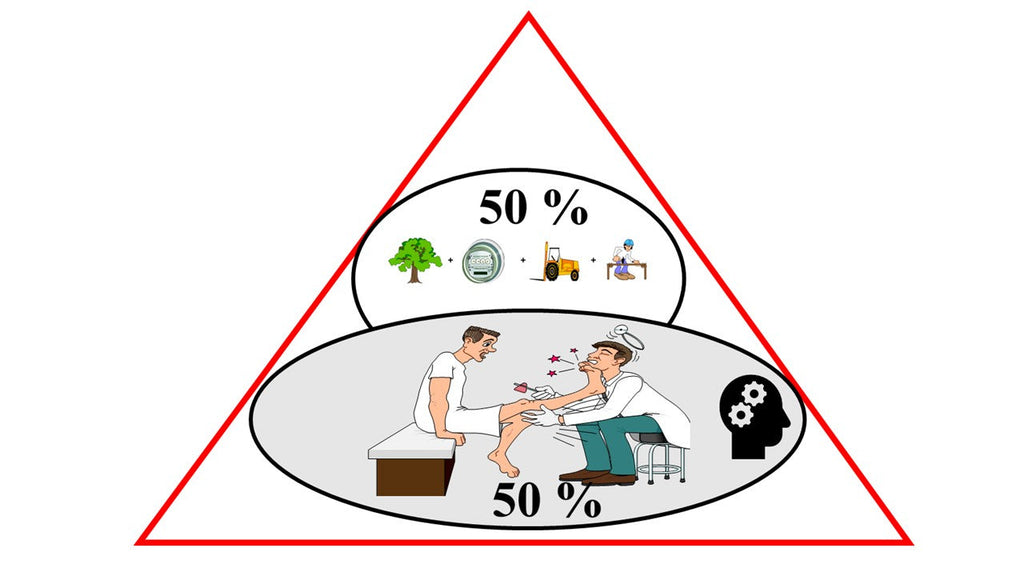

Kaizen ohjelma voidaan jakaa kolmeen segmenttiin (Masaaki Imai), riippuen suoritettavan tehtävän monimutkaisuudesta ja organisaatiotasosta millä sitä suoritetaan, sekä osallistujien määrästä. Kuva 1 esittää näiden kolmen segmentin suhdetta tuottavuuskehityksen parantajana.

Ylimpänä on johdon suorittama Kaizen, mikä keskittyy yrityksen järjestelmien ja toimintatapojen parantamiseen ja työn tuloksena syntyy näkyviä uusia järjestelmiä ja tehtaan layout parannuksia. Myös johdon on siis osallistuttava työnsä parantamiseen, mikä johtaa myös yleisen edistymisen ja työskentelymoraalin parantamiseen. Projektin kestoaikaa ei ole määritelty.

Toisena on ryhmä Kaizen eli laatupiiri, mikä keskittyy pienryhmätyöskentelyn avulla aikaansaatuihin parannuksiin tavassa tehdä työtä ja sen seurauksena syntyvään uuteen työskentely standardiin tai toimintatapaan. Työskentelymetodina on usein PDCA-sykliä seuraava 10-askeleen menetelmä, projektin kestoaika on normaalisti 2-4 kk. Käytössä olevat työkalut ovat yleensä Seitsemän laatutyökalua (Pareto-kuvaaja, Syy-Seurauskaavio, Histogrammi, Kontrollikortti, Hajontakaavio, Erilaiset grafiikat, Tarkistuskortti) ja ns. Uusi seitsemän laatutyökalua (Suhdekaavio, Affiniteettikaavio, Puukaavio, Matriisikaavio, Matriisidatan analysointikaavio, Prosessipäätösten tekokaavio (PDPC), Nuolikaavio). Kaikkia näitä työkaluja ei käytetä samaan aikaan, mutta yhtä tai useampaa käytetään, samassa projektissa. Työ keskittyy tuotannossa tietyn osaston ongelmiin, mutta ryhmän jäsenet voivat olla eri tehtaan toiminnoista, tarpeen mukaan. Projektien kestosta johtuen, niitä käydään osastokohtaisesti 2-3 kpl läpi vuodessa. Työn tukena toimivat pienryhmä aktiviteetit ja Aloitejärjestelmä. Seurauksena projektiin osallistujille ovat työskentelymoraalin parantuminen, osallistumisen kautta tulleet hyödyt ja oppimisen mahdollisuus, sekä uusien taitojen kehittyminen. Työn tuloksena syntyy pieniä asteittaisia parannuksia ja näkyviä parannuksia.

Kolmantena on yksilöllinen Kaizen, mikä toteutuu Aloitejärjestelmän kautta. Tarkoituksena on työskennellä tehokkaammin, mutta ei suuremmalla intensiteetillä. Koska se keskittyy työntekijän omaan työskentelysoluun, ovat parannusmahdollisuudet lähes äärettömät, siksi kaikki työntekijät osallistuvat tähän toimintaan. Tämä kehittää positiivista asennetta aikaansaada muutosta, sekä parantaa omaa työtä ja työskentely olosuhteita. Yksilöllinen Kaizen toimii työskentelymoraalin kohottajana, Kaizen tietoisuuden lisääjänä ja oman osaamisen parantajana koska yrityksen johto ei vaadi välittömiä kustannus säästöjä aikaansaatavaksi projektin tuloksena. Ajattelutavan mukaisesti, työntekijä toimii ”ajattelevana yksilönä” eli työ mitä hänen on kehitettävä ja ”suorittavana yksilönä” eli työ mistä hänelle maksetaan palkka. Aloitteet kohdistuvat usein oman työn parantamiseen, energian- ja materiaalin säästöihin, työskentelyolosuhteiden parantamiseen, koneiden- ja prosessien tehokkuuden parantamiseen, työkalujen ja jigien parantamiseen, laadun parantamiseen, työturvallisuuden parantamiseen jne. Työkaluina toimivat maalaisjärki ja seitsemän laatutyökalua. Aikasansaadut parannukset ovat pieniä asteittaisia parannuksia jatkuvana virtana, mutta joskus myös näkyviä parannuksia. Tästä johtuen näiden aloitteiden sanotaan toimivan liimana kahden innovaation välillä, auttaen näitä säilyttämään tuottavuutensa ja myös parantamaan sitä.

Aloitejärjestelmä moottorina jatkuvalle parantamiselle

Jotta jatkuvaa parantamista voidaan tehdä systemaattisesti ja kontrolloidusti, on käytössä oltava järjestelmä mikä mahdollistaa aloitteiden tekemisen, kirjaamisen ja seuraamisen, tällaista järjestelmää kutsutaan Aloitejärjestelmäksi. Aloitteen tekemisen on oltava kontrolloitua, jotta kuka tahansa ei voi muuttaa standardeja ja työtapoja haluamallaan tavalla parannuksen nimissä. Siksi merkittävien aloitteiden toteutumista valvovat ja kontrolloivat eri organisaatiotasoilla ja osastoilla olevat henkilöt, tuonnempana selostetun aloitteen kiertojärjestelmän kautta. Toteutetuista aloitteista maksetaan aloitepalkkio riippuen useista eri tekijöistä kuten esim aloitteen luovuus, uutuusarvo, sovellettavuus muualla, kohdistuuko aloite omaan työskentelysoluun vai muiden, aloitteen tekijän asema suhteessa aloitteeseen jne.

Aloitejärjestelmän Japaniin toi alun perin U.S Air Force ja TWI (Training Within Industries). Alla esittämäni Aloitejärjestelmä on yleisesti automotive teollisuuden periaatteita noudattava. Aloitejärjestelmä (Suggestion System, Change Request System) on kiinteä osa Yksilöllistä- ja Ryhmä Kaizen toimintaa, sitä ei saada toimimaan kunnolla, ellei sen moottoriksi ole rakennettu tehokasta Kaizen ohjelmaa ja rakennetta. Amerikkalainen järjestelmä korostaa kustannussäästöjä ja niistä maksettavia palkkioita, kun taas japanilainen korostaa työntekijän osallistumisen kautta saatavia moraalia kohottavia etuja.

Amerikkalainen Japanilainen

Parantamiskohteet Parantamiskohteet

-Laadun parantaminen -Laadun ja suorituskyvyn parantaminen

-Läpäisyajan lyhentäminen - Työtuntien alenema

-Standardointi -Työturvallisuuden parantaminen

-Suorituskyvyn parantaminen -Toimistotyön tehokkuuden parantaminen

-Kustannusten alentaminen -Materiaalin säästöt

-Varaston arvon alentaminen -Tilojen ylläpito ja parantaminen

-Jokin muu -Ympäristö hygienia

-Jokin muu

Arviointikriteerit Arviointikriteerit

-Kustannus/Osa -Luovuus, Omaperäisyys, Soveltuvuus muualla

-Tarvittava investointi -Vaikutus laadun paranemiseen, työturvallisuuteen

-Kyllä, Ei, Odottamaan -Hyväksytty, Odottamaan , Ei kommenttia, Hylätty

-Kustannus säästöt -Vuotuinen kustannusvaikutus

Aloitteen käsittely yrityksen sisällä

Hyvänä Backmarkina toimii Autoteollisuus, joka on varmaan yksi kiivasrytmisimmistä toiminnoista. Silti aloitteita ja ideoita haetaan hyvin järjestelmällisesti. Kuva 2 näyttää tehdyn aloitteen kierron autoteollisuuden yrityksessä ja eri osastojen vastuuhenkilöiden toimenpidevaihtoehdot tehtyä aloitetta arvioitaessa.

Menettelytavat aloitteen kierrossa (kuva 2):

Kuva 2. Esimerkki aloite prosessista

Aloitteen tekijä täyttää aloitelomakkeen. Tekijänä on työntekijä työskentelysolusta tai laatupiirin vetäjä. Kaavakkeeseen kuuluu, konemalli minkä osaan aloite kohdistuu, osan numero ja nimi, kuvaus muutoksesta, julkaisijan nimi ja pvm, muutoksen syy, osan kustannus, investoinnin suuruus toimittajalla tai omalla tehtaalla, tarkempi kuvaus muutoksesta sisältäen nykytilanteen ja halutun muutetun tilanteen, asiaa selvennetään tarvittaessa piirustuksella.

Kaizen koordinaattori antaa alkuperäiselle aloitteelle numeron. Aloite lähetetään Kaizen päällikölle hyväksyttäväksi. Alkuperäinen aloite palautetaan Kaizen koordinaattorille, joka kirjaa sen Kaizen tietokantaan yhdessä kopion kanssa.

Aloite kirjataan myös Seurantajärjestelmään minkä tarkoituksena on jakaa aloite hyväksyttäväksi eri osastojen välillä sähköisesti. Se sisältää kaiken aloitelomakkeessa olevan informaation ja aloitteen sisäänkirjaamispäivämäärän, sekä aloitteen uloskirjauspäivämäärän seuraavalle aloitteen vastaanottavalle osastolle. Myös osastokohtainen kommentointi aloitteesta on mahdollista sille varatulla paikalla kaavakkeessa.

Jokaisella arvioivalla osastolla on erikseen nimetty asiantuntija arvioimassa aloitetta, joka allekirjoittaa aloitteen analysoinnin jälkeen sekä ympäröi sopivan vaihtoehdon, vaihtoehtoina on Kyllä, Ei, Odottaa. Jos vastaus on Kyllä, lähetetään se seuraavalle osastolle analysoitavaksi. Seurantajärjestelmään on kirjattava aloitteen uloslähtöpäivä, mikä on samalla seuraavan osaston sisäänkirjauspäivä.

Standardi maksimi arviointiaika osastolla on maksimissaan 3 työpäivää. Jos aikaa tutkimiseen vaaditaan enemmän, niin aloite laitetaan Odottaa tilaan kommentteineen. Koska Odottaa- tai Ei- tila katkaisee ketjun muilta osastoilta, aloite palautetaan Kaizen koordinaattorille kerrottuna selkeällä syyllä, miksi Hylkäys- tai Odotus-tilaan on päädytty. Tällöin Koordinaattori lähettää rutiini kysymyssarjan palauttavalle osastolle tiedustellen tarkempia syitä keskeytykseen tai ehdottaa seurantapalaveria aiheesta. Tämä menettely takaa syvällisemmän ymmärryksen hylkäyksen syistä.

Kaikki jokaisella osastolla hyväksytyt Kaizen aloitteet, palautetaan takaisin Kaizen päälliköllelopullista käsittelyä ja kirjaamista varten. Päällikkö tarkistaa kaikki aloitteet. Kaizen koordinaattori organisoi ehdotuksen toteutuksen yhdessä toimittajan tai yrityksen osaston kanssa ja kirjaa aloitteen Kaizen tietokantaan.

Yllä selostettu aloitteen kierto koskee ainoastaan Ryhmä-Kaizenilla aikaansaatuja aloitteita tai osatoimittajan tekemiä säästöjä aikaansaavia, koska ne ovat suuria parannuksia aikaansaavia aloitteita ja vaativat usean yrityksen osaston hyväksynnän. Yksilölliset Kaizen aloitteet kirjataan myös ylös, mutta niiden käsittelyaika on 1-3 päivää joten kiertoa ei järjestetä. Japanilaisissa yrityksissä yksilöllisiä Kaizen aloitteita tehdään yli 90% kaikista aloitteista.

Sandvik-Tamrockissa sovellettiin tätä järjestelmää toimittajakunnassa strategisessa hankinnassa ja VA/VE organisaatiossa, ja saatiin aikaan satojen tuhansien Eurojen säästöt vuositasolla ja huomattavasti parantuneet asiakas - toimittaja suhteet.

Vaikka organisaatiomallit muuttuivat ja VA/VE organisaationa katosi ison yrityksen globalisaation myllerryksessä, Kaizen henki eli ja säteili ympärilleen sen osaajien keskuudessa. Pentti Enlund, Jouko Kuisma ja Pasi Julkunen ovat soveltaneet tuloksellisesti Kaizen-menetelmiä toimittajayhteistyössään huolimatta organisaatiomallien muutoksesta ja tämä jatkuu MexLinkin puitteissa omana tarjontanaan. Hyvänä esimerkkinä voidaan pitää allekirjoittaneen kehittämää valmistusmenetelmää, jossa ennen muutosta osien asennusaika koneeseen oli yli 30 tuntia, mutta projektin jälkeen uudella menetelmällä tuotetut osat asennettiin alle 10 minuutissa. Vuositasolla puhutaan useiden tuhansien tuntien säästöistä koneiden kokoonpanoaikojen lyhentymisenä.

Jos et löydä markkinoilta sopivaa, muuta markkinat!

Seuraavassa kirjoituksessani käsittelen Leanin kolmatta tukijalkaa, standardointia ja sen merkitystä yrityksessä, mutta erityisesti tuotannossa.

Pentti Enlund

MexLink Oy

Suomi

Suomi Englanti

Englanti Ruotsi

Ruotsi Saksa

Saksa